- Главная

- Технологические источники

- Дуговые испарители

Дуговые испарители

Дуговой планарный испаритель предназначен для нанесения металлических, керамических и композитных покрытий (тонких плёнок) в вакууме методом дугового распыления в вакуумных установках.

Дуговой испаритель широко применяются для нанесения следующих покрытий:

- металлических: Ti, Cr, Zr, нержавеющая сталь.

- керамических: TiN, AlTiN, TixOy, AlTiSiN, TiCN, CrxNy, и множества других, используемых в качестве упрочняющих, защитно-декоративных, фотокаталитических покрытий. ( инструмент, штампы, пресс-формы, мебельная и дверная фурнитура, декоративная керамика)

- нанесение припоев (ПОС40) функциональные слои.

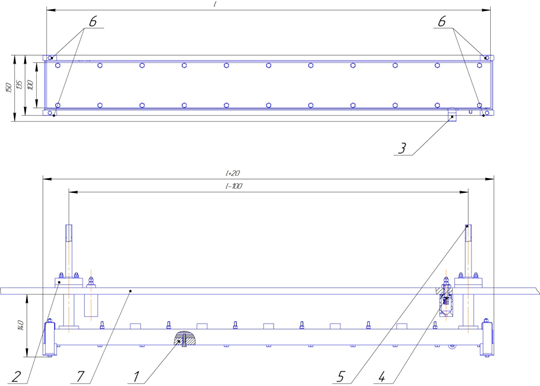

На рис. 1 показана схема одного из вариантов исполнения протяженного дугового планарного испарителя

Рис. 1 Схема планарного дугового испарителя. 1-Мишень (катод), 2-ввод вакуумный, 3- поджиг, 4- ввод электрический, 5- ввод воды и сильноточный ввод, 6- концевые датчики

Вакуумно-дуговой процесс испарения начинается при давлении в вакуумной камере 9х10-1 – 4х 10-2 Па (7х10-3 – 3 ´ 10-

Локальная температура катодного пятна чрезвычайно высока (около

Так как дуга, по существу, является проводником с током, на неё можно воздействовать наложением электромагнитного поля, что используется на практике для управления перемещением дуги по поверхности катода, для обеспечения его равномерной эрозии.

В вакуумной дуге в катодных пятнах концентрируется крайне высокая плотность мощности, результатом чего является высокий уровень ионизации (30—100 %) образующихся плазменных потоков, состоящих из многократно заряженных ионов, нейтральных частиц, кластеров (макрочастиц, капель). Если в процессе испарения в вакуумную камеру вводится химически активный газ, при взаимодействии с потоком плазмы может происходить его диссоциация, ионизация и возбуждение с последующим протеканием плазмохимических реакций с образованием новых химических соединений и осаждением их в виде плёнки (покрытия).

Характеристики планарных дуговых испарителей

| № | Наименование параметра | Значение |

| 1 | Рабочее давление, Пa | от 0,01 до1,1 |

| 2 | Рабочий ток, А | от 70 до 250 |

| 3 | Рабочее напряжение, В | от 20 до 40 |

| 4 | Скорость осаждения на неподвижную подложку по меди, мкм/мин, не менее | 0,5 |

| 5 | Размеры длин мишеней, изготовленных дуговых испарителей, мм | от 400 до 3000 |

Дуговой испаритель конструктивно выполнен с выводом охлаждения и электропитания с тыльной стороны Рис. 1 подключаются к охлаждению и электропитанию с использованием трубок в изоляции с уплотнительными узлами собственной разработки фирмы-изготовителя.

Наши планарные испарители имеют проверенные временем и тысячами технологических процессов конструкцию и эксплуатируются не только в России, но и в Испании, Кувейте, Венгрии и в других странах.

Взаимодействие с Клиентами начинается с подбора технологического источника, подбора дополнительных опций, консультации по стандартным режимам проведения процесса и продолжается сервисным обслуживанием источников.

Преимущества наших планарных дуговых испарителей:

- предоставляем модель дугового испарителя для проектировщиков, выдаем оптимальное расстояние до подложки.

- высокая скорость распыления;

- высокая степень ионизация распыляемого материала;

- высокая адгезия покрытия;

- уменьшенная капельная фаза за счет движения катодного пятна;

- низкая стоимость нанесения покрытия;

- хорошая повторяемость покрытий (не требуется прибор спектрального контроля плазмы)

- высокий коэффициент использования мишени;

- быстрые сроки изготовления;

- многостадийный контроль качества;

- стабильные характеристики с течением времени;

- прямое и косвенное охлаждение мишени (катода);

- круглый плоский дуговой испаритель.

- цилиндрический сильноточный дуговой испаритель

- трубчатый протяженный дуговой испаритель

Опыт и профессионализм нашей команды позволяет не только изготавливать стандартный ряд дуговых испарителей, но и провести НИОКР источников различного типа и назначения. Сейчас в разработке и в стадии испытаний находятся несколько проектов: